К состоянию воздушной среды в помещениях для проведения технологических процессов в различных отраслях промышленности предъявляются определенные требования, регламентируемые нормативными документами. Согласно действующим санитарным нормам и правилам в производственных помещениях должны поддерживаться нормированные условия труда – температура воздуха 22 ºС, относительная влажность 40-50 %, скорость воздуха в отсутствие теплового излучения – 0,3 м/с, при его наличии – 1,5 м/с [1].Помимо основных нормируемых параметров (температура, влажность, скорость движения воздуха), к состоянию воздушной среды могут предъявляться дополнительные технологические и гигиенические требования (очистка от механических и бактериальных загрязнений) как снаружи, так и внутри технологического оборудования, например, использование промышленных фильтров для вентиляции.

Для обеспечения указанных требований на предприятиях необходимо наличие систем вентиляции и кондиционирования воздуха, в круг задач которых входит создание и автоматическое поддержание необходимых параметров воздушной среды при изменяющихся поступлениях теплоты и влаги в помещения [2].

Независимо от области применения техника вентиляции и кондиционирования воздуха основана на совокупности общих принципов и подходов, сочетание которых находит практическое применение для конкретной суммы условий.

Для проектирования систем вентиляции и кондиционирования воздуха (СКВ) необходимо обладать исходными данными, которые включают информацию о параметрах воздуха, источниках поступления тепла и влаги, составе и концентрации газообразных соединений в рабочей зоне.

В современной литературе достаточно широко освещены вопросы вентиляции помещений предприятийзерноперерабатывающих, хлебопекарных, масложировых,сахарных,кондитерских, чайных, мясных, молочных, рыбных, спиртовых, ликероводочных и пивоваренных производств и очень мало уделено внимания кондиционированию и вентиляции консервных предприятий.

Особенностью консервного производства является обработка фруктов и овощей различными способами с целью подавления или полного прекращения жизнедеятельности микроорганизмов, а также прекращения нежелательных биохимических процессов для возможности длительного сохранения продуктов. К этим способам относятся сушка, охлаждение, замораживание, воздействие соли исахара при их высокой концентрации, бланширование, пастеризация и стерилизация путем термообработки, применение диоксида углерода и антисептиков, воздействие ионизационным излучением.

Практически все технологические процессы консервного производства связаны с тепло и влаговыделениями в течение смены и колеблются в широком диапазоне. При этом температура воздуха может изменяться от 20 ºС до 45 ºС, влагосодержание – от 0,1 г/кг до 25 г/кг, интенсивность теплового излучения колеблется от 1 до 10 кВт/м2.

Процесс консервирования в основном состоит из подготовки сырья (мойка, дробление) и тепловой обработки – бланшировка, обжарка, пастеризация, стерилизация. При этом выделяется теплота, влага и газы.

На участках мойки и дробления сырья преобладает выделение избыточной влаги. Совместное выделение теплоты и влаги наблюдается в цехах тепловой обработки, где сосредоточено большое количество технологического оборудования и обслуживающего персонала. Эти факторы оказывают влияние на выбор вентиляции и СКВ. В некоторых случаях целесообразно ограничиться приточно-вытяжной вентиляцией, в силу того, что большинство консервных предприятий работает в теплое время года.

Для баланшировки горячей водой и водяным паром используют ленточные и шнековые бланширователи (шпарители) различной производительности. Овощи, подлежащие обжарке, погружаются на несколько минут в растительное масло, нагретое до 120-140ºС в паромасляной печи.

При бланшировании и обжарке испаряется значительное количество влаги и выделяется теплота в окружающую среду. При обжарке происходят два противоположно направленных процесса массообмена: выпаривание влаги (направлен наружу) и впитывание масла (направлен внутрь). Водяного пара выпаривается больше, чем впитывается масла, поэтому масса сырья уменьшается.

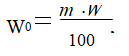

Для определения количества выпаренной влаги можно воспользоваться формулой:

где m – масса сырья до тепловой обработки, кг; W – процент ужарки продукта, %.

В производственных условиях при обжаривании овощей удаляется свободная влага, которая выделяется из клеток после их плазмолиза под воздействием высокой температуры и образовавшимся давлением пара внутри продукта. С повышением температуры масла скорость удаления влаги из продукта увеличивается в результате повышения давления паров воды.

Для каждого вида сырья установлен определенный процент ужарки, тогда как количество влаги в сырье варьируется в зависимости от многих факторов (сорт, размер, условия выращивания и хранения). Например, при обжарке предварительно измельченной моркови массой 2000 кг количество выделенного водяного пара из сырья может составлять 1130 кг.

Пастеризации (обработка при температурах ниже 100ºС) подвергаются фруктовые консервы (компоты, соки, джемы), стерилизации – (диапазон температур 110-125ºС) – малокислотные консервы (мясные, рыбные, овощные) [3]. Пастеризацию проводят в открытых аппаратах при атмосферном давлении, с погружением консервов в воду, стерилизацию – в закрытых аппаратах под избыточным давлением (автоклав). В обоих случаях в воздух рабочей зоны попадает большое количество водяного пара и теплоты, которые необходимо удалять.

Во время работы теплового технологического оборудования температура продукта и теплоносителя может изменяться из-за изменения давления греющего пара и коэффициента теплопередачи или из-за частичного прекращения отвода конденсата, а также в случае увеличения загрузки аппарата сырьем сверх расчетной производительности. Совокупность всех факторов не дает возможности с уверенностью утверждать о величине полных влаговыделений при работе технологического оборудования. Имеющиеся данные носят лишь рекомендательный характер.

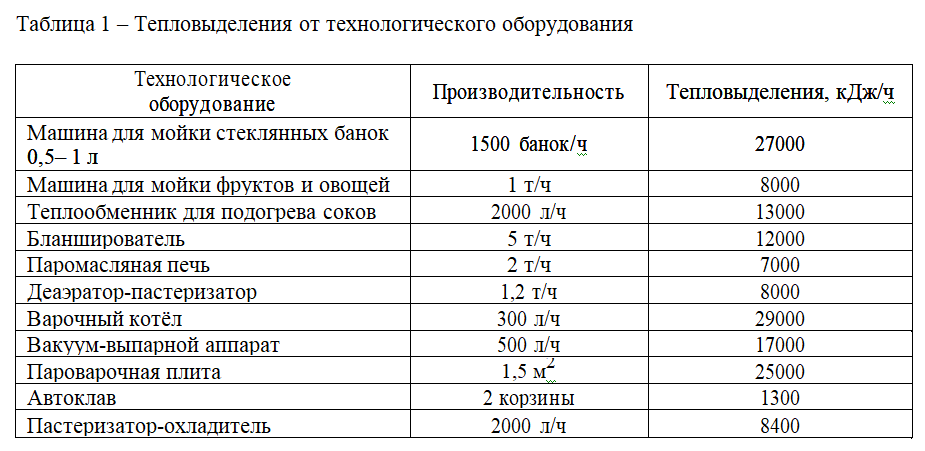

На протяжении двух сезонов переработки фруктов и овощей проводились наблюдения и регистрация работы технологического оборудования консервных предприятий юга Украины. В результате получены значения тепловыделений технологического оборудования консервных предприятий, найденные на основе измерения величины и температур теплопередающих поверхностей, сравнение с их паспортными данными, с учетом необходимой технологической температуры обработки продукта. Следует отметить, что не всегда экспериментальные данные согласовывались с заявленными в паспортах технологического оборудования значениями температуры на поверхности аппарата. Проанализированы возможные отклонения в результате проведенных измерений.

В таблице 1 представлены средние значения тепловыделений от технологического оборудования консервных производств, полученные в ходе наблюдений за работой нескольких машин и аппаратов на различных предприятиях отрасли.

Далеко не все консервные предприятия имеют в своем арсенале развитую систему кондиционирования в силу многих причин, в первую очередь экономических. Тем не менее, существует ряд мероприятий, способствующих созданию благоприятных условий труда и не противоречащих технологическим требованиям производства.

Одним из них является создание воздушного душирования или локальное кондиционирование воздуха на рабочем месте. Это в первую очередь относится к цехам с тепловым воздействием на организм человека (бланшировочное и обжарочное отделения, вакуумвыпарная установка, участок закатки готовой продукции, пастеризаторы и автоклавы).

Учитывая характер и особенности консервного производства, кондиционирование и вентиляцию воздуха в производственных помещениях необходимо проводить с учетом ассимиляции избыточной теплоты и влаги путем удаления избытков паровоздушной смеси. Полученные значения тепловыделений от технологического оборудования могут быть использованы при проектировании и реконструкции вентиляции и СКВ консервных предприятий.

Авторы выражают благодарность за полезные советы, обсуждения и замечания в ходе сбора и обобщения материала для этой статьи студентам-дипломникам, инженерам консервных предприятий и сотрудникам кафедр ОНАПТ.

Список литературы

- Гігієна праці [Текст]: підручник / під ред. Ю.І. Кундієва, О.П. Яворовського. – К.: Медицина, 2011. – 904 с.

- Полушкин, В.И. Отопление, вентиляция и кондиционирование воздуха (теоретические основы создания микроклимата) / В.И. Полушкин, О.Н. Русак, С.И. Бурцев и др. Учеб. Пособие. СПб: Профессия, 2002. – 176 с.

- Загибалов, А.Ф. Технология консервирования плодов и овощей и контроль качества продукции / А.Ф. Загибалов, А.С. Зверькова, А.А. Титова, Б.Л. Флауменбаум. – М.: Агропромиздат, 1992. – 352 с.

![]()